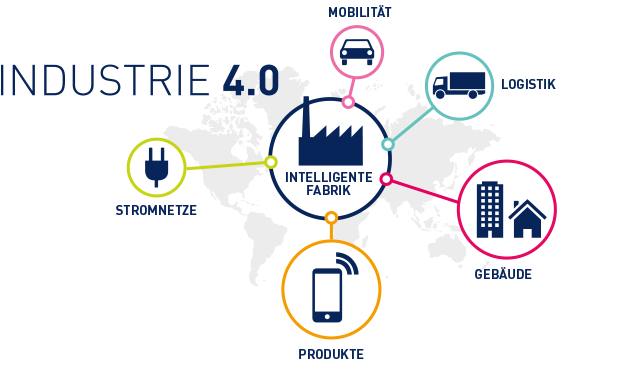

Eine Investition von 90 Milliarden Euro jährlich in den nächsten 15 Jahren (insgesamt 1.350 Milliarden Euro) sollen Europa laut Roland Berger fit machen für den weltweiten Wettbewerb speziell mit Asien. Industrie 4.0 ist das Schlüsselwort: Intelligente Produktion erlaubt quasi die Fertigung von Einzelstücken in Serie bei gleichzeitiger Produktionssteigerung von 30 %. Maschinen kommunizieren mit Maschinen, Werkstücke reden mit und der Zulieferer wird auch schon mal einbezogen, wenn das Werkstück selbst seine Einzelteile bestellt – die Basis für Industrie 4.0 und damit für die Wettbewerbsfähigkeit der deutschen und europäischen Industrie ist Kommunikation.

In heutigen industriellen Prozessen zählen ungeplante Ausfälle und damit einhergehende Stillstandszeiten nach wie vor zu den schwerwiegendsten Gründen für Umsatzverluste. Auch wenn die einzelnen Schritte in der Versorgungskette gut organisiert und die wichtigsten Ersatzteile stets auf Lager sind, so können Ausfälle abseits geplanter Wartungszyklen die Effizienz einer Produktionskette deutlich verringern. Der Traum einer Fertigungsstraße, die niemals ungeplant ausfällt, rückt mit Industrie 4.0 endlich in greifbare Nähe: Keine Überraschungen durch plötzlich blinkende Warnlampen mehr, sondern Vorablieferungen von Ersatzteilen, die pünktlich zur geplanten Wartung vor dem angekündigten – und nun nicht mehr stattfindenden – Ausfall eingesetzt werden können. Die Abbildung und Integration der nötigen Kommunikationsprozesse in die bestehende IT-Infrastruktur ist eine der großen Herausforderungen, die Industrie 4.0 mit sich bringt.

Voraussetzungen für reibungslose Kommunikation

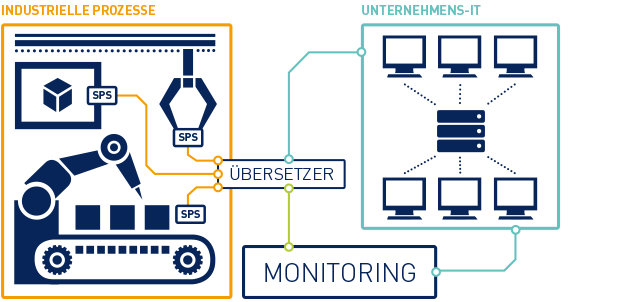

Um diese umfassende Kommunikation zu ermöglichen, muss die traditionelle Trennung der industriellen Prozesse von der klassischen Unternehmens-IT aufgehoben werden. Es gilt eine Verbindung zwischen zwei Welten zu schaffen, die neben einer räumlichen auch einer „sprachlichen" Trennung unterliegen: Unterschiedliche Protokolle müssen zusammengeführt und Schnittstellen sowie gemeinsame Standards etabliert werden. Möglich wird das unter anderem durch die immer größere Verbreitung speicherprogrammierbarer Steuerungen (SPS). Im Gegensatz zu früher üblichen, fest verdrahteten Maschinensteuerungen, verfügen SPS über ein Betriebssystem und Schnittstellen, die eine Anbindung an konventionelle IT-Netzwerke ermöglichen – der Markt bietet bereits diverse Lösungen, die hier als „Übersetzer" eingesetzt werden können.

Funktionierende Kommunikation setzt neben einer gemeinsamen Sprache bzw. einem „Übersetzer" aber auch intakte Kommunikationswege und „funktionierende" Gesprächsteilnehmer voraus. Die konsequente Vernetzung von Fertigungsanlagen und deren Anbindung an offene Netze (klassisches Intranet, Internet) müssen gewährleistet und Performanz und Zuverlässigkeit sichergestellt sein. Möglich wird das durch umfassendes Monitoring sowohl der Kommunikationswege (Bandbreiten-Monitoring) als auch der Geräte und Applikationen.

Die richtige Monitoring-Lösung für Industrie 4.0

Entscheidend ist die Wahl der richtigen Monitoring-Lösung: Klassische Monitoring-Tools entstammen der IT-Welt und sprechen standardmäßig nicht die Sprache von Fertigungsstraßen, Robotern oder anderen Industrie-Komponenten. Wird also die Produktion an die IT angebunden, muss die Monitoring-Lösung flexibel genug sein und das möglichst einfache Erstellen individueller Abfragen und Messpunkte ermöglichen. Gleichzeitig sollte sie aber die gängigen Standards der IT beherrschen, natürlich alle Möglichkeiten zu Datenauswertung, Alarmierung sowie Datenpublikation bieten, und wenn möglich auch noch einfach zu bedienen sein.

PRTG Network Monitor kommt diesem Ideal schon sehr nah. Einfache Installationsroutinen und automatisierte Hilfen bei der Konfiguration in Verbindung mit einem breiten Feature-Set im Bereich der klassischen IT erlauben die schnelle Implementierung eines umfassenden IT-Monitorings. Damit liefert PRTG die Informationsbasis für ein funktionierendes Netzwerk sowie die Grundlagen für das Monitoring unterschiedlichster Industrie 4.0-Komponenten. Umfassende Optionen zu Alarmierung und Benachrichtigung in Verbindung mit entsprechenden Reporting-Features liefern die nötige Sicherheit, dass die Ergebnisse des Monitorings stets adäquat ausgewertet und kommuniziert werden. Um eine optimale Übersicht der überwachten Kommunikationswege und Geräte sicherzustellen, können individuelle Ansichten der Industrie-4.0-Umgebung einfach per Drag&Drop-Editor konfiguriert und als HTML-Seiten publiziert werden. In diese lassen sich, zum Beispiel, die Daten einzelner Komponenten dem Gebäudegrundriss Ihrer Produktionshalle zuordnen sowie andere relevante Zusatzinformationen oder Kamerabilder per individuellem HTML-Code integrieren.

Im nächsten Schritt ermöglicht eine ganze Reihe vordefinierter Templates, sogenannter „Custom Sensoren", über individuelle Skripte die schnelle und unkomplizierte Einbeziehung der unterschiedlichsten Industrie-4.0-Komponenten. Dank der breiten Unterstützung, die PRTG für die verschiedensten Protokolle liefert, sind hier out of the box entsprechende Möglichkeiten gegeben. Dazu bietet PRTG eine umfassend dokumentierte HTML-API, die eine noch tiefer gehende Individualisierung der Lösung erlaubt. Damit können standardisierte Geräte aus der Produktion ebenso wie Individuallösungen an PRTG angeschlossen und in das zentrale Monitoring eingebunden werden. Produktion und IT laufen in einer Hand zusammen, was Synergien ermöglicht, Aufwände senkt und Sicherheit schafft.

Published by

Published by